Come uscire da Perturbationland

Nell’articolo precedente: Supply chain internazionali: perché sono entrate in “Perturbationland” abbiamo visto come le supply chain internazionali siano entrare in un territorio caratterizzato da un elevato numero di “perturbazioni” e crisi al punto da definirlo come “Perturbationland“. Ma il percorso prosegue e con questo servizio vediamo quali sono le ricette per uscire da questo territorio, insidioso per qualsiasi impresa.

La parola d’ordine: resilienza

Ormai, è inutile dire che queste continue perturbazioni determinano per pressoché qualsiasi azienda un accresciuto regime di rischi (ed opportunità). Il concetto chiave da sviluppare in queste condizioni di perturbazione estrema per poter approfittare delle opportunità proteggendosi dai rischi è la resilienza. In origine la resilienza era un concetto familiare agli ingegneri meccanici, dai quali venne definita come la proprietà di un materiale che, sottoposto ad un urto violento, non si rompe, assorbendo l’energia dell’urto attraverso una deformazione elastica oppure plastica. A sua volta, la deformazione elastica implica la capacità del materiale di riprendere la forma e le caratteristiche precedenti all’urto una volta cessato l’effetto del medesimo, mentre la deformazione plastica implica una variazione della forma ed eventualmente anche di alcune altre proprietà meccaniche del materiale a seguito dell’urto, pur senza arrivare a rottura.

Traslando questo concetto alla disciplina aziendale, ed in particolare al punto di vista della logistica, otteniamo che una supply chain è resiliente qualora riesca a non interrompere la propria operatività (= rottura) pur a fronte di elevate sollecitazioni esterne (= urto violento), modificando in maniera solo temporanea il proprio modello operativo per poi ritornare alla forma precedente (= deformazione elastica) oppure ridisegnando in maniera stabile la propria struttura fisica e/o il proprio modo di funzionare (= deformazione plastica) per adattarsi al nuovo contesto. Si tratta di un concetto molto simile ad altri già sviluppati in precedenza in ambito aziendale, come ad esempio il concetto di antifragilità, coniato per la prima volta in ambito finanziario da Nassim Nicholas Taleb nel 2012, che è definibile come la capacità di un sistema complesso di reagire a fattori di stress esterni, cambiando e migliorandosi. Nel suo libro “Il Cigno Nero” Taleb si riferisce direttamente anche all’esempio della natura e della sua capacità di evolvere secondo il principio di caso e necessità espresso da Darwin, in cui non vince l’organismo o la specie più forte, ma quella più rapida ad adattarsi alle mutevoli condizioni del contesto esterno.

La ricetta in termini di supply chain management? Prevenzione e protezione

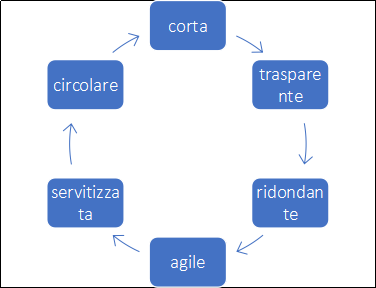

Come, quindi, raggiungere la resilienza di una catena di fornitura? È evidente che questo concetto deve abbracciare entrambi gli aspetti chiave di un solido approccio di risk management: quello della prevenzione, ossia la riduzione della probabilità di accadimento degli eventi indesiderati, e quello della protezione, ossia la riduzione dei loro effetti dannosi una volta che si manifestassero. Fermo restando che non esiste una risposta universalmente riconosciuta e condivisa da tutti gli studiosi di supply chain management, molte delle caratteristiche riconoscibili in una filiera resiliente sono illustrate nella figura 5. Si tratta di caratteristiche del tutto generali e che vanno scelte e definite caso per caso in maniera anche molto differenziata in relazione alla natura molto variegata delle catene del valore che possiamo osservare nel mondo reale. Vediamo quindi qualche riflessione concettuale ed anche qualche esempio pratico per ciascuna di esse.

Resilienza: tutti i vantaggi delle filiere corte

La prima caratteristica della filiera resiliente è quindi quella di essere corta. Per complicare le cose, non esiste un solo modo attraverso cui una supply chain può essere corta: lo può essere ad esempio perché richiede un numero ridotto di fasi produttive e distributive; oppure perché richiede pochi passaggi di mano tra soggetti diversi; o infine perché richiede spostamenti geograficamente ridotti. E mentre non tutti questi modi di essere corta sono possibili per qualsiasi supply chain, in tutti i modi, qualsiasi sia “il” o siano “i” modi che identifichiamo, una filiera corta è più semplice di una filiera lunga. E come in ogni meccanismo, la semplicità riduce il numero di parti in movimento di cui il sistema è composto, e che in ultima analisi, potrebbero non funzionare. Una filiera corta, quindi, è una filiera in cui sussistono meno possibili cause che possono provocare rottura della business continuity. Proviamo, ad esempio, a domandarci quali potrebbero essere le ricadute qualora l’attuale elevatissimo costo dei trasporti marittimi durasse più del previsto. Una strada potrebbe essere di ricorrere a forme di trasporto diverso: tuttavia, il trasporto aereo è (ancora oggi) ordini di grandezza più costoso del trasporto navale e non potrebbe assolutamente adattarsi a beni con una limitata densità di valore come le lavatrici oppure i tagliaerba. Per talune merceologie e per certe direttrici commerciali (ad esempio dall’Asia all’Europa) potrebbe adattarsi invece il trasporto ferroviario, anche se è ancora oggi 2-3 volte più costoso di quello marittimo. Il trasporto ferroviario ha però una capacità operativa molto vincolata ed ovviamente non potrà mai disimpegnare, ad esempio, le rotte dall’Asia all’America: pertanto può essere una risposta molto parziale, valida per certe merceologie e per certe rotte commerciali. La risposta più sensata sarà quindi quella di reagire spostando progressivamente la produzione più vicina al consumo, attraverso processi già da tempo in corso, che prendono il nome di reshoring -quando la produzione ritorna al paese da cui si era spostata, nel nostro caso in Italia quindi- oppure nearshoring -quando la produzione rientra presso un paese a basso costo molto più vicino a quello da cui era partito: ad esempio, nel nostro caso potrebbe essere un paese dell’Est Europa (es: Bulgaria), del Medio Oriente (es. Turchia) oppure del Maghreb (es. il Marocco o la Tunisia).

La virtù della trasparenza: il ruolo fondamentale dei dati e del digitale

La seconda caratteristica notevole di una supply chain resiliente è di essere anche trasparente. Questa proprietà fa diretto riferimento alla centralità dei dati ed alla capacità di raccoglierli, elaborarli, memorizzarli, condividerli e -soprattutto- impiegarli per generale valore. Si è più volte detto che i dati sono il nuovo petrolio, e difficilmente si poteva trovare un’analogia migliore. A circa 80 $/barile il petrolio Brent costa circa mezzo dollaro al litro: questo vuole dire che per costruire le grandi fortune ne serve molto (dato attuale: circa 80 milioni di barili estratti al giorno); esattamente come i dati, che sono in grado di generare valore vero solo quando sono tanti (big data). Inoltre, nessuno sa cosa fare con il petrolio greggio: occorre quindi raffinarlo per ottenere i diversi carburanti di normale impiego, dal kerosene alla nafta. E lo stesso accade per i dati: nessuno sa che fare dei dati grezzi, che devono essere “raffinati” attraverso sofisticate analisi statistiche oppure elaborazioni con algoritmi di intelligenza artificiale, passando quindi dai dati elementari alle informazioni e dalle informazioni alla conoscenza, che ci permette di decidere più velocemente ed efficacemente.

Da processi decisionali esperienziali a processi data-driven

Il motivo principale di accrescere la capacità di raccogliere, elaborare ed interpretare i dati chiave del proprio business è quello di passare da processi decisionali di tipo “esperienziale” (quindi, basati sull’esperienza derivata dalle centinaia di scelte, anche sbagliate, fatte in passato), ad un nuovo modo, data-driven, di affrontare le decisioni. In un mondo stabile è evidente che portare sulle spalle decenni di esperienza costituisce un valore insostituibile per qualsiasi business: il mantra dei paladini della gestione esperienziale è: “abbiamo sempre fatto così…”. Ma quando occorre passare ad un business nuovo, oppure quando il nostro business storico vive dinamiche completamente nuove, l’esperienza rischia di diventare una pesantissima palla al piede: in queste circostanze ha molto più valore saper percepire il segnale debole, raccogliere le informazioni che descrivono e quantificano il nuovo contesto che stiamo fronteggiando, e saper estrarre proprio da queste informazioni le indicazioni chiave per prendere le decisioni giuste al momento giusto.

Ad esempio, una competenza chiave per pilotare la nave con sicurezza in acque agitate è dotarsi di una elevata capacità predittiva. Che domanda commerciale sperimenteremo nei prossimi mesi? Quali dei nostri fornitori sono maggiormente a rischio di interrompere le proprie forniture? Quali dei nostri macchinari chiave è più a rischio di subire una avaria significativa? Sono tutte domande a cui difficilmente possiamo rispondere con l’esperienza, ma che possono essere affrontate con adeguati sistemi predittivi. Una filiera predittiva riesce quindi a “vedere” in anticipo le perturbazioni in arrivo, e trova delle soluzioni o nel senso di evitarle oppure nel senso di ridurne l’impatto. Purtroppo, dobbiamo sottolineare che, indipendentemente dagli indicatori scelti per misurare il livello di sviluppo digitale delle nostre imprese e soprattutto delle PMI Italiane, il risultato non cambia: purtroppo le nostre imprese sono tipicamente piuttosto arretrate, pur con qualche significativa eccellenza.

Una filiera ridondante mette a disposizione diverse alternative

Anche una filiera ridondante ci permette di ottenere maggiore resilienza, creando più alternative di tipo: tecnologico (vari modi di fare la stessa cosa); produttivo (vari stabilimenti che possono realizzare in luoghi diversi lo stesso prodotto); di fornitura (più fornitori in parallelo per la medesima merceologia); commerciale (più clienti in più mercati geografici ed in più settori di sbocco per un medesimo prodotto). Più vi sono alternative e più si può reagire ad eventuali blocchi produttivi, di trasporto, o di fornitura spostando le relative attività dove si può andare avanti, ed aggirando così il blocco. Una forma particolare di ridondanza è anche la disponibilità di scorte di disaccoppiamento tra fasi, che permettano al sistema di assorbire le (piccole) perturbazioni senza generare rotture della continuità operativa della filiera. Va sottolineato che la ridondanza è una caratteristica intrinsecamente in antitesi con la filosofia lean: essere lean, infatti, vuole dire eliminare per quanto possibile le piccole perturbazioni e quindi anche le scorte di disaccoppiamento, e parallelamente sviluppare relazioni di partnership di lunga durata con i pochi fornitori più performanti, linearizzare i flussi ed eliminare per quanto possibile i duplicati. Una filiera ridondante risponde con maggiore rapidità alle perturbazioni rispetto ad una filiera lean, riconfigurandosi in maniera da ridurne l’impatto, cioè con quella che chiameremmo una “deformazione plastica”.

L’importanza di sviluppare il paradigma dell’agilità

Un altro modo di ridurre l’impatto di eventuali perturbazioni, ma di ripartire con una “deformazione elastica”, e con un transitorio breve è invece di sviluppare il paradigma dell’agilità. Una filiera agile ha una serie di caratteristiche che la rendono capace di rispondere agli stimoli esterni con transitori brevi e poco costosi: un altro modo di definire l’agilità è infatti di considerarla come la capacità di rimanere efficiente anche in condizioni fortemente dinamiche. Una azienda oppure una filiera può essere agile perché può reagire in tempi rapidi a grandi variazioni dei volumi aggregati, pur senza perdere efficienza (per inciso, questo è proprio ciò che né il sistema dei trasporti marittimi, né il settore dei semiconduttori stanno riuscendo a fare). Oppure, può essere agile quella azienda o supply chain che si riconverte rapidamente a nuovi prodotti repentinamente richiesti dal mercato: ad esempio le molte PMI italiane che, sotto lo stimolo della pandemia, sono state in grado di sopperire alla penuria di Dispositivi di Protezione Individuale (DPI), detergenti a base alcoolica ed altri presidi resi indispensabili dalla pandemia. Questa è sicuramente una delle caratteristiche in cui eccellono molte imprese Italiane, sia per le dimensioni tipicamente piccole che le rendono molto flessibili e rapide, sia per la struttura di controllo padronale, che facilità una decisionalità rapida ed una esecuzione altrettanto veloce.

Le aziende che scelgono la servitizzazione sono meno suscettibili alle perturbazioni delle supply chain

Per servitizzazione si intende quel percorso strategico attraverso il quale le aziende possono passare dalla vendita di un prodotto (inteso come bene materiale) che permette al cliente di possedere qualcosa, o di un servizio (inteso come un bene immateriale) che permette al cliente di usufruire di qualcosa, alla vendita di soluzioni, che vanno nella direzione di risolvere i problemi dei clienti, tipicamente attraverso delle piattaforme prodotto-servizio. Pertanto, un’azienda servitizzata realizza il proprio fatturato solo in quota parte attraverso la vendita del prodotto nuovo, ed in altra quota parte attraverso tutti i servizi erogati al parco installato dei propri prodotti. Per questo motivo un’azienda servitizzata è meno suscettibile a perturbazioni quali quelle descritte rispetto alle controparti non servitizzate. Ad esempio, un produttore di celle robotizzate per l’industria che basi il proprio modello di business sulla tradizionale vendita delle celle nuove potrebbe essere messo in ginocchio dalla penuria di semiconduttori oppure dall’azzeramento degli investimenti deciso dalle aziende clienti come risposta alle incertezze del periodo pandemico; viceversa, un concorrente i cui profitti derivino da contratti “pay x performance” legati non alla vendita bensì all’installazione, all’utilizzo ed alla affidabilità ed efficacia dei propri robot, mentre condividerà il medesimo disagio del precedente nell’installazione di robot nuovi, potrà sempre contare sugli introiti rivenienti dal parco installato. Un modello di business servitizzato è quindi una forma assai particolare di ridondanza, in cui si affiancano alla vendita del prodotto nuovo numerose altre modalità di generare fatturato e profitti, trasformando la relazione con i clienti da puntuale a prolungata nel tempo.

I modelli di business circolari riducono i fattori di rischio

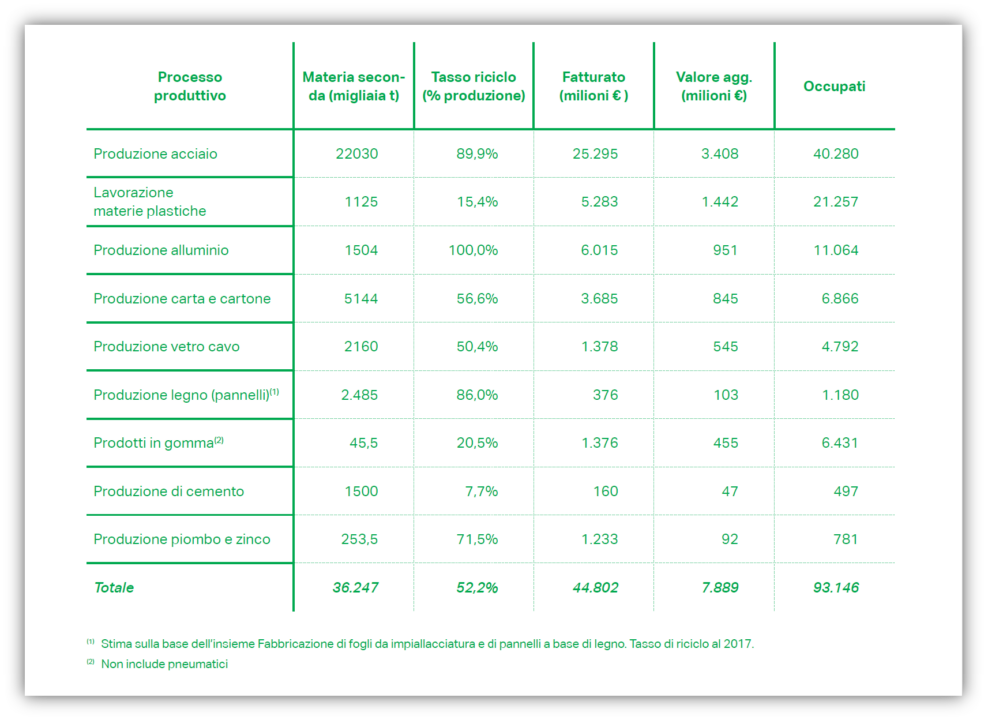

Infine, anche l’adozione di un modello di business circolare può aiutare a scongiurare molte delle perturbazioni che abbiamo visto, oppure a ridurne gli effetti. Ad esempio, se solo le moderne schede a circuito stampato (Printed Circuit Board, PCB) fossero state progettate per facilitare il disassemblaggio dei componenti elettronici, sarebbe possibile recuperare (almeno in parte) dai prodotti elettronici usati proprio quei microchip (memorie o microprocessori) che oggigiorno scarseggiano o richiedono lunghissimi tempi di approvvigionamento. Più in ampio, ridisegnare le nostre filiere logistico-produttive secondo il nuovo paradigma circolare potrà rendere accessibili alle nostre imprese quegli immensi giacimenti di prodotti, componenti e materiali usati che si chiamano riutilizzo, ricondizionamento e riciclo. Come si vede nella tabella di figura 6, alcuni settori hanno già sviluppato in maniera molto soddisfacente il riciclo della materia prima: ad esempio il 100% dell’alluminio e quasi il 90% dell’acciaio vengono riciclati. Tuttavia, in altri settori, come ad esempio quello delle plastiche (15,4%), della gomma (20,5%) e soprattutto del cemento (7,7%) il tasso di riciclo è davvero minimale.

E dobbiamo anche tenere presente che il riciclo è solo la meno sofisticata delle cosiddette “5R” (Re-design, Re-use, Re-condition, Re-cover & Re-cycle). Siamo invece molto più deboli sul riutilizzo dei prodotti o dei componenti che sono localizzati all’interno dei prodotti. Ad esempio, se parliamo di smartphone e telefoni cellulari, in Italia il 49% dei prodotti a fine vita finisce (quando va bene) in discarica; il 36% viene ricondizionato e si avvia ad una nuova vita nei circuiti dell’usato, mentre solo il 15% viene disassemblato per riutilizzarne i componenti o riciclarne i materiali, a dispetto del fatto che il 96% della componentistica e dei materiali sarebbero in linea di principio recuperabili.

Leggi l’articolo precedente QUI

Immagine fornita da Shutterstock